Letícia orden

+34 621 142 192

(Lun-Vie: 09:00 - 15:00)

16.07.2021

13 min

Letícia

En España, hay en la actualidad alrededor de un millón de motores diésel que quemarán alrededor de 12,5 millones de toneladas de diésel durante su funcionamiento. Los fabricantes de automóviles intentan constantemente reducir el consumo de combustible mejorando partes individuales del automóvil. El sistema de inyección de combustible tiene un gran impacto en el rendimiento y el consumo, pero también en la calidad y cantidad de emisiones. Por tanto, no es de extrañar que los fabricantes de automóviles y sus proveedores presten una especial atención a este ámbito. En este artículo conocerás las principales tecnologías de inyección diésel.

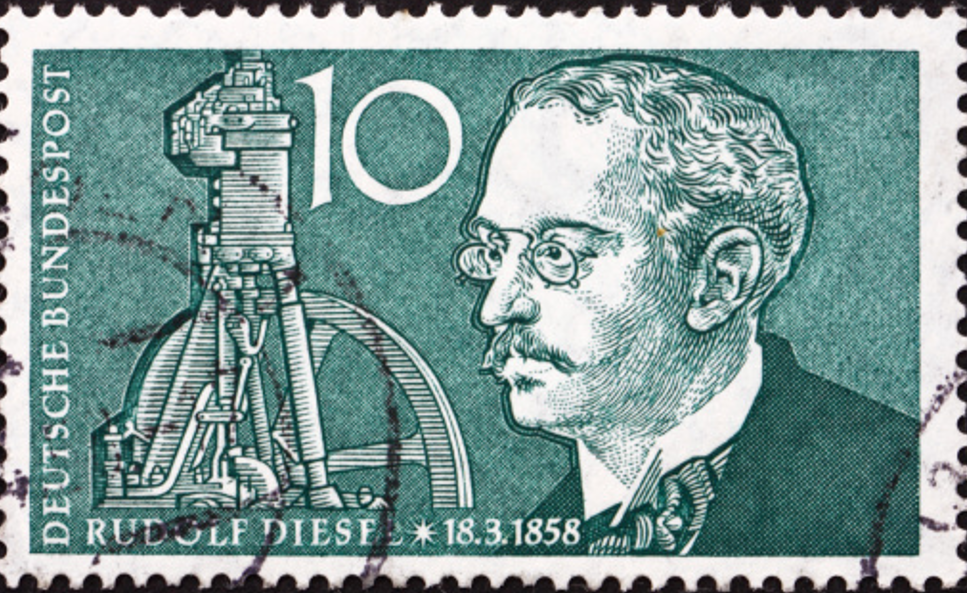

El año 1897 marca un hito para el automovilismo con la presentación por parte de Rudolf Diesel de su motor diésel que en origen quemaba queroseno. Las altas presiones de inyección necesarias para la ignición y la dosificación de la sustancia quemada (varios aceites vegetales y minerales, aceite de calefacción ligero y queroseno) fueron algo absolutamente esencial. Los primeros diesel tenían inyectores diseñados con compresores de aire que se utilizaron en barcos, locomotoras y motores estacionarios (propulsión de máquinas en reposo). Su gran tamaño, peso y baja eficiencia hizo que esta solución no fuera muy adecuada para turismos.

La bomba de inyección en línea de Robert Bosch supuso toda una revolución al ser significativamente más pequeña que el modelo anterior. La producción en serie contribuyó a su expansión masiva a partir de 1927. Además del desarrollo de bombas, Bosch también trabajó en las toberas de inyección. Los primeros motores diésel aparecieron por primera vez en camiones MAN, penetrando en los turismos en 1936.

Rudolf Diesel (1858-1913)

Para cada cilindro del motor hay una unidad de inyección (compuesta por un cilindro de la unidad de inyección y un pistón). El pistón se mueve en la dirección de entrega por la acción de un árbol de levas ubicado en la bomba de inyección accionado por un motor. El pistón vuelve a la posición inicial por medio de un resorte de pistón.

Las bombas autopropulsadas tienen un árbol de levas ubicado en la parte inferior de la bomba. Las bombas impulsadas externamente son propulsadas por el árbol de levas del motor. Las presiones de inyección son aproximadamente 100-130 MPa. Los tipos más antiguos tienen un controlador mecánico que usa una barra de control y barras, los tipos modernos están controlados electrónicamente por una unidad de control y tienen mejores emisiones. Estos tipos de bombas todavía se utilizan hoy en día porque son fiables y fáciles de mantener.

Bomba de inyección en línea

También conocida como PD (Pumpe – Düse) o UIS - Unit Injector System. Tiene inyección diesel de pistón hidráulico. La bomba de inyección y la boquilla de inyección forman una unidad. A diferencia de otros, este sistema no tiene bomba de inyección combinada ni línea de alta presión. Las unidades de inyección están ubicadas en la culata de cada cilindro. La inyección es controlada por la unidad de control del motor a través de una válvula solenoide de alta presión.

Las bombas se accionan desde el árbol de levas o mediante un empujador. Las presiones de inyección son aproximadamente 160-220 MPa dependiendo de la generación. No se utilizan presiones más altas debido al rápido desgaste de los componentes. La tercera y más reciente generación es capaz de dividir una dosis de combustible en cinco, con sincronización variable mediante una válvula electrónica conmutable. Se puede encontrar principalmente en motores con distribución OHC (árbol de levas en la culata del motor). Los principales fabricantes son Volvo, Cummins y Scania.

Unidad de inyección combinada

La unidad de inyección, también conocida como PLD o UPS, lleva en el mercado desde 1995. La bomba está ubicada en el bloque del motor. El sistema de unidad-bomba está diseñado para motores de baja velocidad y alto volúmen con distribución OHV, donde el árbol de levas está cerca del cigüeñal (Scania). La presión de inyección es de hasta 200 MPa. Los tipos más antiguos no tienen control electrónico por medio de una unidad de control, pero usan un sistema parecido a las bombas en línea girando los pistones por medio de una barra de control.

Unidad de inyección

El sistema de inyección consta de una línea de combustible con un filtro, la bomba de inyección rotativa con la bomba de alimentación de línea de inyección de alta presión integrada e inyectores con boquillas de inyección. La bomba es impulsada por un mecanismo de sincronización del motor, generalmente una transmisión por correa. Dependiendo de la generación, estas bombas pueden ser controladas por un borde (usando bordes de control, orificios y una corredera, el inicio de la inyección se cambia mediante un cambiador de inyección hidráulico) o por válvulas solenoides. Las presiones de inyección alcanzan hasta 160 MPa.

La bomba de inyección rotativa tiene un elemento de descarga común en todos los cilindros del motor. Se utiliza principalmente para motores de combustión interna de menor volumen y clase de potencia debido a la cantidad limitada de dosis de inyección en la cámara de combustión.

Según el pistón se dividen en axiales (comprimen el combustible con un pistón moviéndose axialmente con respecto al eje de transmisión de la bomba) y radiales (comprimen el combustible con varios pistones dispuestos radialmente con respecto al eje de transmisión de la bomba). Se pueden generar presiones más altas con pistones radiales que con pistones axiales.

Según el método de control, en las bombas controladas mecánicamente el mecanismo de palanca de control con corredera de control mide las dosis de combustible. En las bombas con control electrónico, la unidad de control del motor funciona mediante actuadores ubicados en la bomba, según la información de entrada de los sensores.

El sistema de inyección Common Rail (CR) se caracteriza por tener un conducto común que se asemeja a un riel. El combustible se almacena en un depósito presurizado desde donde se lleva a los cilindros e inyectores. La presión es de 40 MPa a 250 MPa. El tanque tiene un sensor de presión que envía información a la unidad de control y si se excede un cierto límite, la válvula de seguridad se activa y el combustible se devuelve al tanque de combustible principal.

La dosis y el tiempo de inyección los determina la unidad de control en base a los datos que recibe de los sensores de revoluciones del cigüeñal, de revoluciones del árbol de levas, del pedal del acelerador, de presión de sobrealimentación, de temperatura del líquido refrigerante y del medidor de masa de aire.

El sistema Common Rail es el más utilizado hoy en día debido a las múltiples ventajas que ofrece. Al ser capaz de controlar la inyección del combustible en el momento adecuado y con el caudal de presión preciso que hará funcionar correctamente al motor, se logra una mejor combustión, mayor rendimiento, menores emisiones y menor consumo.

Los principales fabricantes de bombas son Bosch, Continental (Siemens), Delphi y Denso. Los sistemas CR están en constante evolución y mejora, actualmente hay cuatro generaciones.

Bomba de inyección Bosch CP 3

Cada motor presenta diferentes parámetros con lo que es necesario diseñar de forma individual el sistema de inyección para cada motor en particular. De acuerdo con los parámetros del motor, la carga y la velocidad se determina el tamaño de la dosis de inyección. La forma en que se administra la dosis de combustible afecta a varios factores como la potencia, el ruido del motor y las emisiones de gases de combustión. También es necesario determinar el tiempo y el método de inyección correctos así como el tamaño de la dosis.

En los motores diesel, la potencia depende de la cantidad de combustible en la mezcla. Por lo tanto, el rendimiento se regula cambiando la cantidad de combustible inyectado en la cámara de combustión. En un motor diésel, el combustible entra en ignición debido a las altas temperaturas derivadas de la alta relación de comprensión. Para un funcionamiento correcto, es importante dosificar el combustible correctamente (tiempo de inyección, número de inyecciones, cantidades inyectadas) y pulverizar correctamente (cuanto más finas son las gotas, más uniforme es la combustión del combustible en el cilindro).

El diesel se pulveriza en la cámara de combustión en forma de gotitas extremadamente pequeñas, de modo que la sustancia inflamable se mezcla lo mejor posible con el aire y se produce la combustión más ideal. La alta temperatura del aire comprimido (aprox. 900 grados Celsius) evapora el diésel finamente dividido durante la compresión, creando así una mezcla inflamable en estado gaseoso que entra en ignición. La combustión en los motores diesel está influenciada, entre otras cosas, por la calidad (inflamabilidad) del combustible, el método de atomización del combustible, la temperatura del aire de admisión, la temperatura de la cámara de combustión y la relación de compresión.

La necesidad de altas temperaturas en la cámara de combustión explica por qué los motores diésel tienen problemas con los arranques en invierno. Se logra una mejor combustión aumentando las presiones de inyección y dividiendo la dosis en más inyecciones, pero debe tenerse en cuenta el retardo del encendido del combustible con respecto al régimen del motor. Podemos decir que cuanto mayor sea el régimen del motor, mayor será la preinyección de combustible.

El problema surge cuando hay lugares en el cilindro donde la mezcla es demasiado pobre o demasiado rica. Si hay poco aire en el cilindro se produce una combustión imperfecta, la eficiencia disminuye y hay muchas más sustancias nocivas en los gases de escape.

El motor diesel trabaja con exceso de aire, la mezcla se forma en la cámara de combustión o en la precámara y no es homogénea. La combustión se ve afectada principalmente por la cantidad de combustible inyectado, la duración de la inyección y el momento de la inyección (posición del cigüeñal), la dirección de inyección y el número de chorros, así como el remolino de la mezcla.

El primer sistema con bomba en línea logró alcanzar presiones de inyección máximas de 130 MPa. Las presiones de inyección más altas en laboratorio se lograron con el sistema PDE llegando hasta 300 MPa.

Common Rail alcanza presiones de inyección de hasta 250 MPa. No es conveniente un aumento adicional de la presión. A una presión de 250 MPa se produce una combustión casi perfecta. Con un aumento adicional de la presión, puede haber un problema con el tamaño de las gotitas elementales, que como partículas sólidas después de la combustión no quedan completamente retenidas en el filtro de partículas. Además, estas pequeñas partículas son perjudiciales para la salud. Se asientan en los pulmones y debido a su pequeño tamaño, los pulmones no pueden excretarlos. Incluso por esta razón, muchos fabricantes de automóviles están abandonando los motores diésel en los automóviles de pasajeros.

En Autonorma puedes encontar bombas de inyección de combustible para casi todo tipo de automóviles, camiones y maquinaria.